新聞中心

23年行業(yè)深耕細(xì)作,見證成長歷程

23年行業(yè)深耕細(xì)作,見證成長歷程

2021.01.26 ![]() 閱讀:3863

閱讀:3863

在經(jīng)過權(quán)威專家的層層評定,兆馳股份成功評選成為由深圳市工業(yè)和信息化局組織的2020版深圳市工業(yè)互聯(lián)網(wǎng)應(yīng)用典型案例,作為深圳市工業(yè)互聯(lián)網(wǎng)應(yīng)用標(biāo)桿,對制造企業(yè)數(shù)字化升級,具有應(yīng)用示范作用。作為兆馳股份的MES項目服務(wù)商,華磊迅拓在此送上真摯的祝賀!

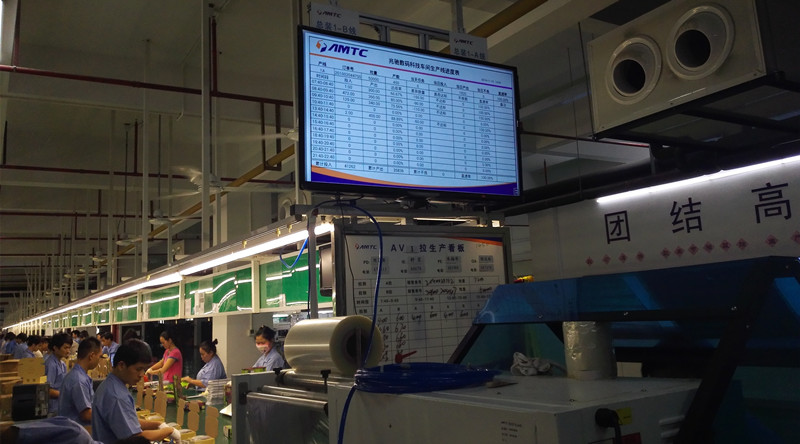

一、生產(chǎn)智能化:該項目覆蓋了兆馳股份的全部制造過程,包括設(shè)計技術(shù)、生產(chǎn)計劃安排、生產(chǎn)過程及設(shè)備管理、工藝管理及異常報警等核心活動,涉及了生產(chǎn)過程中的信息流通及設(shè)備自動化、智能化操作;

二、生產(chǎn)過程數(shù)據(jù)采集:基于物聯(lián)網(wǎng)架構(gòu),將產(chǎn)品制造技術(shù)、自動化技術(shù)、信息化技術(shù),管理科學(xué)等多種科學(xué)技術(shù)進(jìn)行有機(jī)融合,采用先進(jìn)的傳感技術(shù)和移動通信技術(shù),結(jié)合產(chǎn)品制造全過程的數(shù)字化管控系統(tǒng),打通公司研發(fā)設(shè)計、生產(chǎn)制造、資源管控的信息孤島,搭建及設(shè)計適用于公司的智能制造,實現(xiàn)產(chǎn)品制造過程中的數(shù)據(jù)實時采集和數(shù)據(jù)可視化管理,并應(yīng)用大數(shù)據(jù)技術(shù)手段進(jìn)行分析,通過對照行業(yè)國際技術(shù)標(biāo)準(zhǔn),確定產(chǎn)品質(zhì)量控制關(guān)鍵節(jié)點和工藝優(yōu)化關(guān)鍵因素,完成生產(chǎn)流程優(yōu)化,提升工作效率和產(chǎn)品質(zhì)量。

MES系統(tǒng) 通過互聯(lián)網(wǎng)現(xiàn)已實現(xiàn)了來料管理、庫存管理、工作中心和設(shè)備管理、生產(chǎn)過程控制、制造品質(zhì)數(shù)據(jù)可追溯等一系列功能,并與SAP、SRM、OA、HR、關(guān)務(wù)系統(tǒng)打通,各種數(shù)據(jù)交換接口多達(dá)50多個,庫存管理實現(xiàn)了物料批號管理,合格來料自動入庫,工單掃碼發(fā)料,物料周期管控,先進(jìn)先出,物料儲位管理,工單完工自動入庫,PDA掃碼出貨時提交SAP,出貨報盤文件自動生成,PDA掃碼借機(jī)/還機(jī),RFID裝棧,RFID入庫,PDA在線盤點,PDA離線盤點等功能。生產(chǎn)過程控制實現(xiàn)了工單上料檢查,工藝流程控制,測試參數(shù)化控制,品質(zhì)檢驗全過程記錄,工作中心產(chǎn)能、人、機(jī)、配置管控,機(jī)器設(shè)備的點檢、保養(yǎng)、使用狀態(tài)數(shù)據(jù)化管理、生產(chǎn)數(shù)據(jù)、設(shè)備和工具狀態(tài)、生產(chǎn)異常報告,實時采集至MES系統(tǒng)等功能。已為企業(yè)打造了一個扎實、可靠、全面、可行的制造協(xié)同管理平臺。

公司以SAP、ERP系統(tǒng)為起點,逐步擴(kuò)展及深化信息化的應(yīng)用,在產(chǎn)業(yè)鏈前端,建立了B2B系統(tǒng)來滿足客戶需求,在產(chǎn)業(yè)鏈后端,建立了SRM系統(tǒng)來打通與供應(yīng)商的信息流;在公司內(nèi)部,在前端研發(fā)環(huán)節(jié)建立了PLM系統(tǒng)來管理整個產(chǎn)品生命周期的過程及相關(guān)數(shù)據(jù),在后端制造平臺通過導(dǎo)入MES系統(tǒng)實現(xiàn)對車間制造過程及品質(zhì)的透明化。

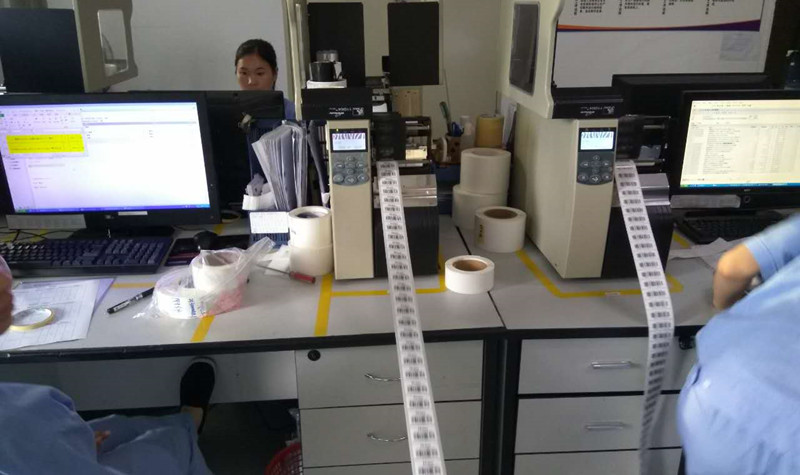

利用條碼系統(tǒng)與MES系統(tǒng)的集成,對產(chǎn)品生產(chǎn)各個環(huán)節(jié)的數(shù)據(jù)信息進(jìn)行了采集,通過掃描產(chǎn)品貼碼可實時獲取產(chǎn)品各制程信息,包括:作業(yè)者、檢查者、生產(chǎn)周期、材料批號、檢測訊息等,實現(xiàn)產(chǎn)品正向可追蹤、反向可追溯。同時MES系統(tǒng)與SRM系統(tǒng)進(jìn)行集成,對物料采購?fù)ㄟ^SRM系統(tǒng)進(jìn)行條碼打印并實現(xiàn)追溯,并可及時向用戶反饋訂單履行情況,通過 MES條碼掃描實現(xiàn)產(chǎn)品質(zhì)量全部可追溯,

使產(chǎn)品UPPH(每人每小時產(chǎn)能)從1.81提升到2.32,月度環(huán)比提升34%,年度整體水平平均提升12%;明顯提高產(chǎn)品良率;

提高設(shè)計與制作之間的信息反映速度,減少人員投入,能源利用率相對比之前提高10%以上;

新產(chǎn)品試產(chǎn)合格率從85%提升至92%,新產(chǎn)品模塊重用率從55%提升至70%;

按期交貨率從90%提升至98%;

實現(xiàn)電子設(shè)計平臺一體化,產(chǎn)品質(zhì)量合格率97%,按期交貨率98%,以較優(yōu)的表現(xiàn)得到客戶認(rèn)同;

建立了生產(chǎn)過程數(shù)據(jù)采集和分析系統(tǒng),提升生產(chǎn)效率和品質(zhì),加快新品上市時間,搶占市場份額,新品研制周期縮短率16%以上;

極大提高企業(yè)創(chuàng)新能力和市場競爭能力,提高企業(yè)盈利能力,實現(xiàn)年銷售收入20億元以上,銷售增長80%以上,創(chuàng)新技術(shù)專利申請增長25%以上;

實現(xiàn)數(shù)據(jù)及時、高效分享,提高產(chǎn)品設(shè)計效率,減少設(shè)計差異;

設(shè)計成本降低了30%,庫存資金占用降低了20%,資金周轉(zhuǎn)次數(shù)增加了30%,設(shè)計周期減少了25%,出貨時間減少了20%,工作效率提升了30%,能源利用率增加了10%。

兆馳股份是電子電器產(chǎn)品的代工為主的企業(yè),為滿足代工業(yè)務(wù)需求,必須不斷挺高工業(yè)制造水平。兆馳股份以SAP、ERP系統(tǒng)為起點,建立SRM、PLM等管理系統(tǒng),導(dǎo)入 MES系統(tǒng) 實現(xiàn)車間制造過程及品質(zhì)的透明化等,對企業(yè)進(jìn)行轉(zhuǎn)型升級,不斷從自動化向智能化制造階段發(fā)展。通過智能化和信息化,對產(chǎn)品設(shè)計、計劃、生產(chǎn)、物料、銷售、物流和品控、售后服務(wù)等環(huán)節(jié)實施高效管理,在 多個方面都取得了顯著的成效。

兆馳股份持續(xù)注重技術(shù)升級、加速智能制造、擁抱互聯(lián)網(wǎng),加快企業(yè)轉(zhuǎn)型步伐,并以實現(xiàn)人與人的橫向集成,人與機(jī)器的縱向集成,以及服務(wù)與服務(wù)的端對端集成,建設(shè)智慧工廠為最終目標(biāo)。對中小企業(yè)進(jìn)行數(shù)字化升級,具有應(yīng)用示范標(biāo)桿作用。